Que é a extrusión de aluminio?

A extrusión de aluminio é unha técnica utilizada para transformar a aliaxe de aluminio en obxectos cun perfil de sección transversal definitivo para unha ampla gama de usos.É o modo de procesamento máis popular para o aluminio.

Dúas técnicas de extrusión diferentes

Existen dúas técnicas de extrusión diferentes: extrusión directa e extrusión indirecta.

Que tipos de formas se poden extruir?

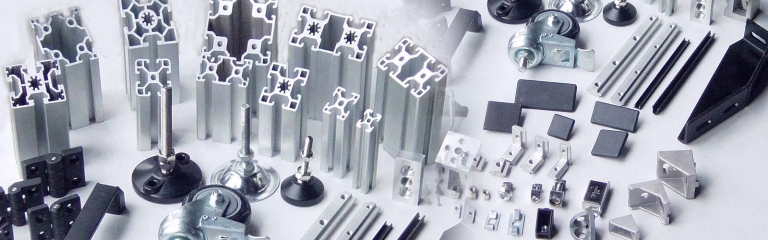

● Formas ocas: formas como tubos ou perfís con seccións transversais variables

● Formas semisólidas: tales formas inclúen canles, ángulos e outras formas parcialmente abertas.

● Formas sólidas: inclúe barras e varillas sólidas con diferentes seccións transversais.

● Formas de extrusión de aluminio personalizadas: estes tipos de formas adoitan ter múltiples extrusións.Ademais, poderían ser formas entrelazadas con varios perfís de cores.Estas formas son precisas segundo as especificacións do deseñador.

Os 6 pasos da extrusión de aluminio

● O proceso de extrusión realízase en prensas de extrusión con diferentes niveis de potencia.O proceso básico pódese dividir en seis etapas distintas.

● E antes de que comece o proceso de extrusión, os tochos de aluminio fundido deben cortarse en anacos máis curtos.Isto garante que a lonxitude de cada barra extruída será case a mesma e evita o desperdicio de material.

Paso 1: quentar o tacho de aluminio e a matriz de aceiro

● Os tochos quéntanse desde a temperatura ambiente ata a extrusión. A temperatura varía dependendo da aliaxe e do tempero final.

● Para evitar a perda de calor, os tochos transpórtanse rapidamente desde o forno á prensa.

Paso 2: Carga do tocho no recipiente da prensa de extrusión

● Os tochos de fundición cárganse no recipiente e están listos para ser extruídos.

● O ariete comeza a aplicar presión no tocho quente e empúxao cara á abertura da matriz.

Paso 3: extrusión

● O billete de aluminio quente é empuxado a través das aberturas da ferramenta.Eses ocos pódense modificar para crear perfís de aluminio con diferentes formas e tamaños.

● Cando as barras saen da prensa, xa están extruídas na súa forma requirida.

Paso 4: arrefriamento

● O proceso de extrusión é seguido dun arrefriamento rápido das barras/tubos/perfil extruídos

● Para evitar calquera deformación, o proceso de arrefriamento debe realizarse inmediatamente despois do proceso de extrusión.

Paso 5: Estirar e cortar

● Inmediatamente despois do enfriamento, as barras extruídas córtanse na lonxitude de interfase prescrita. A continuación, as barras cortadas son agarradas por un tirador, que as coloca sobre a mesa de descentramento.

● Nesta fase, as barras extruídas pasan ao proceso de reforzo, que garante as súas propiedades mecánicas eliminando a tensión interna dentro das barras.

● As barras córtanse á lonxitude que solicite o cliente.

Paso 6: tratamento superficial e envasado final

● Realízanse tratamentos de superficie sobre perfís de aluminio, como anodizado, pulverización, etc., para mellorar o seu rendemento e aspecto.

● As barras/tubos/perfil extruídos estean embalados e listos para o seu envío.

Vantaxe da extrusión de aluminio:

Un dos avances máis notables na tecnoloxía de extrusión de aluminio é a capacidade de producir perfís cortados á lonxitude.Este proceso consiste na extrusión de perfís de aluminio en lonxitudes específicas, eliminando a necesidade de seguir cortando ou mecanizado.As vantaxes dos perfís cortados á lonxitude son numerosas:

● Redución de residuos: cos perfís cortados á lonxitude, os fabricantes poden minimizar o desperdicio de material producindo perfís adaptados ás lonxitudes requiridas, optimizando así a utilización do material e reducindo custos.

● Precisión mellorada: ao fabricar perfís en lonxitudes precisas, a extrusión cortada a lonxitude garante dimensións consistentes e precisas, promovendo a montaxe perfecta e reducindo os posibles erros.

● Produción simplificada: os perfís de corte a medida simplifican significativamente o proceso de fabricación xa que eliminan a necesidade de operacións adicionais de corte ou mecanizado, aforrando tempo e mellorando a eficiencia xeral.

Hora de publicación: 18-12-2023